Описание устройства кшм. Тема: Кривошипно-шатунный механизм

Кривошипно-шатунный механизм (КШМ) воспринимает давление газов при рабочем ходе и преобразует возвратно-поступательное движение поршня во вращательное движение коленвала. КШМ состоит из блока цилиндров с головкой, поршней с кольцами, поршневых пальцев, шатунов, коленчатого вала, маховика и поддона картера.

Устройство КШМ

Блок цилиндров является основной деталью двигателя, к которой крепятся все механизмы и детали. Блоки цилиндров отливают из чугуна или алюминиевого сплава. В той же отливке выполнены картер и стенки рубашки охлаждения, окружающие цилиндры двигателя. В блок цилиндров устанавливают вставные гильзы. Гильзы бывают «мокрые» (охлаждаемые жидкостью) и «сухие». На многих современных двигателях применяются безгильзовые блоки. Внутренняя поверхность гильзы (цилиндра) служит направляющей для поршней.

Блок цилиндров сверху закрывается одной или двумя (в V-образных двигателях) головками цилиндров из алюминиевого сплава. В головке блока цилиндров (ГБЦ) размещены камеры сгорания, в которых имеются резьбовые отверстия для свечей зажигания (в дизелях – для свечей накала). В головках ДВС с непосредственным впрыском также имеется отверстие для форсунок. Для охлаждения камер сгорания вокруг них выполнена специальная рубашка. На головке цилиндров закреплены детали газораспределительного механизма. В ГБЦ выполнены впускные и выпускные каналы и установлены вставные седла и направляющие втулки клапанов. Для создания герметичности между блоком и ГБЦ устанавливается прокладка, а крепление головки к блоку цилиндров осуществлено шпильками с гайками. Головка цилиндров сверху закрывается крышкой. Между ними устанавливается маслоустойчивая прокладка.

Поршень воспринимает давление газов при рабочем такте и передает его через поршневой палец и шатун на коленчатый вал. Поршень представляет собой перевернутый цилиндрический стакан, отлитый из алюминиевого сплава. В верхней части поршня расположена головка с канавками, в которые вставляются поршневые кольца. Ниже головки выполнена юбка, направляющая движение поршня. В юбке поршня имеются приливы-бобышки с отверстиями для поршневого пальца.

При работе двигателя поршень, нагреваясь, расширится и, если между ним и стенкой цилиндра не будет необходимого зазора, заклинится в цилиндре. Если же зазор будет слишком большим, то часть отработанных газов будет прорываться в картер. Это приведет к падению давления в цилиндре и уменьшению мощности двигателя. Поэтому головку поршня выполняют меньшего диаметра, чем юбку, а саму юбку в поперечном сечении изготавливают не цилиндрической формы, а в виде эллипса с большей осью в плоскости, перпендикулярной поршневому пальцу. На юбке поршня имеется разрез. Из-за овальной формы и разреза юбки предотвращается заклинивание поршня при работе прогретого двигателя. Общее устройство поршней принципиально одинаково, но их конструкции могут отличаться в зависимости от особенностей конкретного двигателя.

Поршневые кольца подразделяются на компрессионные и маслосъемные. Компрессионные кольца уплотняют поршень в цилиндре и служат для уменьшения прорыва газов из цилиндров в картер, а маслосъемные снимают излишки масла со стенок цилиндров и предотвращают проникновение масла в камеру сгорания. Кольца, изготовленные из чугуна или стали, имеют разрез (замок). Количество колец в разных двигателях может быть разным.

Поршневой палец шарнирно соединяет поршень с верхней головкой шатуна. Палец изготовлен в виде пустотелого цилиндрического стержня, наружная поверхность которого закалена токами высокой частоты. Осевое перемещение пальца в бобышках поршня ограничивается разрезными стальными кольцами.

Шатун служит для соединения коленчатого вала с поршнем. Шатун состоит из стального стержня двутаврового сечения, верхней неразъемной и нижней разъемной головок. В верхней головке установлен поршневой палец, а нижняя головка крепится на шатунной шейке коленчатого вала. Для уменьшения трения в верхнюю головку шатуна запрессовывается втулка, а в нижнюю, состоящую из двух частей, устанавливаются тонкостенные вкладыши. Обе части нижней головки скрепляются двумя болтами с гайками. К головкам шатуна при работе двигателя подводится масло. В V-образных двигателях на одной шатунной шейке коленвала крепится два шатуна.

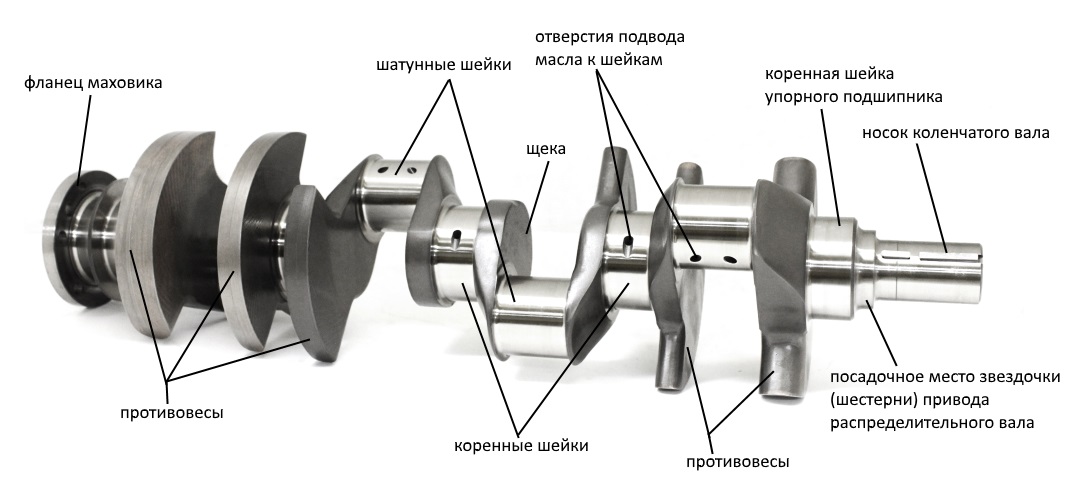

Коленчатый вал изготавливается из стали или из высокопрочного чугуна. Он состоит из шатунных и коренных шлифованных шеек, щек и противовесов. Задняя часть вала выполнена в виде фланца, к которому болтами крепится маховик. На переднем конце коленчатого вала закрепляется ременной шкив и звездочка привода распредвала. В шкив может быть интегрирован гаситель крутильных колебаний. Наиболее распространенная конструкция представляет собой два металлических кольца, соединенных через упругую среду (резина-эластомер, вязкое масло).

Количество и расположение шатунных шеек зависят от числа цилиндров и их расположения. Шатунные шейки коленвала многоцилиндрового двигателя выполнены в разных плоскостях, что необходимо для равномерного чередования рабочих тактов в разных цилиндрах. Коренные и шатунные шейки соединяются между собой щеками. Для уменьшения центробежных сил, создаваемых кривошипами, на коленчатом валу выполнены противовесы, а шатунные шейки сделаны полыми. Поверхность коренных и шатунных шеек закаливают токами высокой частоты. В шейках и щеках имеются каналы, предназначенные для подвода масла. В каждой шатунной шейке имеется полость, которая выполняет функцию грязеуловителя. В грязеуловители масло поступает от коренных шеек и при вращении вала частицы грязи, находящиеся в масле, под действием центробежных сил отделяются от масла и оседают на стенках. Очистка грязеуловителей осуществляется через завернутые в их торцы резьбовые пробки только при разборке двигателя. Перемещение вала в продольном направлении ограничивается упорными шайбами. В местах выхода коленчатого вала из картера двигателя имеются сальники и уплотнители, предотвращающие утечку масла.

В работающем двигателе нагрузки на шатунные и коренные шейки коленчатого вала очень велики. Для уменьшения трения шейки вала расположены в подшипниках скольжения, которые выполнены в виде металлических вкладышей, покрытых антифрикционным слоем. Вкладыши состоят из двух половинок. Шатунные подшипники устанавливаются в нижней разъемной головке шатуна, а коренные – в блоке и крышке подшипника. Крышки коренных подшипников прикручиваются болтами к блоку цилиндров и стопорятся во избежание самоотвертывания. Чтобы вкладыши не провертывались, в них делают выступы, а в крышках, седлах и головках шатунов – соответствующие им уступы.

Маховик уменьшает неравномерность работы двигателя, облегчает его пуск и способствует плавному троганию автомобиля с места. Маховик изготовлен в виде массивного чугунного диска и прикреплен к фланцу коленвала болтами с гайками. При изготовлении маховик балансируется вместе с коленчатым валом. Для того чтобы при разборке двигателя балансировка не нарушилась, маховик устанавливается на несимметрично расположенные штифты или болты. Таким образом исключается его неправильная установка. В некоторых двигателях для снижения крутильных колебаний, передаваемых на КПП, применяются двухмассовые маховики, представляющие собой два диска, упруго соединенные между собой. Диски могут смещаться относительно друг друга в радиальном направлении. На ободе маховика наносятся метки, по которым устанавливают поршень первого цилиндра в в.м.т. при установке зажигания или момента начала подачи топлива (для дизелей). Также на обод крепится зубчатый венец, предназначенный для зацепления с бендиксом стартера.

Для уменьшения вибрации в рядных двигателях применяются балансирные валы , расположенные под коленчатым валом в масляном поддоне.

Картер двигателя отливается заодно с блоком цилиндров. К нему крепятся детали кривошипно-шатунного и газораспределительного механизмов. Для повышения жесткости внутри картера выполнены ребра, в которых расточены гнезда коренных подшипников коленчатого вала. Снизу картер закрывается поддоном, выштампованным из тонкого стального листа. Поддон используется как резервуар для масла и защищает детали двигателя от загрязнения. В нижней части поддона имеется пробка для слива моторного масла. Поддон крепится к картеру болтами. Для предотвращения утечки масла между ними устанавливается прокладка.

Неисправности КШМ

К признакам неисправности КШМ относятся: появление посторонних стуков и шумов, падение мощности двигателя, повышенный расход масла, перерасход топлива, появление дыма в отработанных газах.

Стуки и шумы в двигателе возникают в результате износа его основных деталей и появления между сопряженными деталями увеличенных зазоров. При износе поршня и цилиндра, а также при увеличении зазора между ними возникает звонкий металлический стук, хорошо прослушиваемый при работе холодного двигателя. Резкий металлический стук на всех режимах работы двигателя свидетельствует об увеличении зазора между поршневым пальцем и втулкой верхней головки шатуна. Усиление стука при резком увеличении числа оборотов коленчатого вала свидетельствует об износе вкладышей коренных или шатунных подшипников, причем стук более глухого тона указывает на износ вкладышей коренных подшипников. При большом износе вкладышей возможно резкое падение давление масла. В этом случае эксплуатировать двигатель нельзя.

Падение мощности двигателя возникает при износе или залегании в канавках поршневых колец, износе поршней и цилиндров, а также плохой затяжке головки цилиндров. Эти неисправности вызывают падение компрессии в цилиндре. Компрессию проверяют при помощи компрессометра на теплом двигателе. Для этого выкручивают все свечи, и на место одной из них устанавливают наконечник компрессометра. При полностью открытом дросселе прокручивают двигатель стартером в течение 2-3 секунд. Таким образом последовательно проверяют все цилиндры. Величина компрессии должна быть в пределах, указанных в технических данных двигателя. Разница в компрессии между отдельными цилиндрами не должна превышать 1 кГ/см2.

Повышенный расход масла , перерасход топлива, появление дыма в отработанных газах (при нормальном уровне масла в картере) обычно появляются при залегании поршневых колец или износе колец и цилиндров. Залегание кольца можно устранить без разборки двигателя, залив в цилиндр через отверстие для свечи зажигания специальную жидкость.

Отложение нагара на днищах поршней и камер сгорания снижает теплопроводность, что вызывает перегрев двигателя, падение мощности и повышение расхода топлива.

Трещины в стенках рубашки охлаждения блока и головки блока цилиндров могут появиться в результате замерзания охлаждающей жидкости, заполнения системы охлаждения горячего двигателя холодной охлаждающей жидкостью или в результате перегрева двигателя. Через трещины в блоке цилиндров охлаждающая жидкость может попадать в цилиндры. При этом цвет выхлопных газов становится белым.

Ни для кого не секрет, что основной механизм, который приводит автомобиль в движение, – это двигатель. Т.е. можно сказать, что силовой агрегат – это сердце любой машины. Но без кривошипно-шатунного механизма функционирование ДВС невозможно. Получается, что КШМ не что иное, как сердце двигателя. И именно об этом механизме Авто-Гурман.ру расскажет ниже.Кривошипно-шатунный механизм. Что это такое?

КШМ – это механизм, который преобразует одно движение в другое. То есть, например, вращение он может преобразовать в качательные, поступательно-толкательные и иные движения.Встретить кривошипно-шатунный механизм можно не только в поршневых ДВС, но и в различных компрессорах, насосах и в других механических устройствах.

На сегодняшний день КШМ является самым популярным механизмом для преобразования одного движения в другое. Поэтому сейчас стоит рассмотреть его устройство.

Устройство КШМ

Основные элементы механизма делятся на две группы:1. Подвижные;

2. Неподвижные.

Подвижные элементы – это поршни, поршневые кольца, пальцы, коленвал с маховиком и шатун. Все элементы поршней – это поршневая группа.

Неподвижные элементы – это соединительные детали, блок цилиндра и его головка, а также поддон и картер с подшипниками коленвала.

Разберем каждый элемент более подробно.

Поршень

Поршень – элемент КШМ, изменяющий давление газа. Такие изменения осуществляются путем его возвратно-поступательного движения.

Внешне поршень выполнен в форме цилиндра, изготовленного из алюминиевого сплава. Основные детали поршня – днище, юбка и головка. Каждая деталь выполняет свою функцию. Днище имеет камеру сгорания. В головке находятся специальные нарезные канавки, в которых располагаются поршневые кольца. Основное предназначение колец – защита картера двигателя от газов и удаление излишек масла со стенок цилиндра. Юбка внутри себя имеет поршневой палец, который размещается в этом элементе механизма за счет специальных бобышек.

В юбке находятся две бобышки для размещения поршня с шатуном пальца.

Шатун

Шатун – главный элемент кривошипно-шатунного механизма для передачи поршневого усилия к коленвалу. Данная деталь может быть кованой из стали или титана.

По конструкции шатун состоит из стержня с двутавровым сечением, а также головок (верхней и нижней). Верхняя головка, как и юбка имеет бобышки, в которых находится поршневой палец, а нижняя разборная головка обеспечивает высокую точность соединения деталей.

Блок и головка цилиндров

Блок цилиндров имеет специальные охлаждающие рубашки, точки крепления для основных узлов и приборов, а также постель для подшипников коленвала и распредвала.

Сам блок и головка отливаются из чугуна или алюминия. Ну, а основное назначение блока – направление поршней.

Что касается головки блока, то она имеет внутри себя специальные отверстия под свечи зажигания, впускные-выпускные каналы, втулки, а также камеру сгорания и запрессованные седла.

Коленвал

Коленчатый вал – элемент для восприятия усилий от шатуна, в дальнейшем преобразующий эти усилия в крутящий момент. Чаще всего его изготавливают из чугуна или стали. Состоит он из корневых и шатунных шеек. Шейки соединяются специальными щеками. Их основной рабочий процесс происходит непосредственно в подшипниках скольжения. Щеки и шейки имеют специальные отверстия, предназначенные для подачи масла.

Маховик

Маховик располагается на конце коленвала. Он играет одну из главных ролей в работе двигателя – участвует в запуске ДВС через стартер.

Вот основные элементы кривошипно-шатунного механизма. Сейчас же Авто-Гурман.ру хочет познакомить вас принципом работы КШМ.

Кривошипно-шатунный механизм: принцип работы

И так, поршень находится на максимальном расстоянии от коленвала. Кривошип и шатун выстроились в одну линию. В этот момент в цилиндр поступает топливо, и оно начинает гореть. Продукты горения, а именно расширяющие газы, перемещают поршень к коленвалу. Вместе с этим перемещается и шатун, нижняя головка которого поворачивает коленвал на 180°. После этого шатун и его головка перемещаются и поворачиваются в обратном направлении, возвращаясь в исходное положение. Поршень также возвращается обратно на первоначальное место. И такой процесс работы идет по кругу.Как видно кривошипно-шатунный механизм – главный механизм двигателя, от работы которого зависит исправность автомобиля. Поэтому за данным узлом нужно всегда следить и при любых признаках неисправности устранять ее как можно быстрее, так как результатом поломок КШМ может стать полный выход из строя двигателя, ремонт которого сильно отразится на личном бюджете.

Кривошипно-шатунный механизм (КШМ) двигателя

Кривошипно-шатунным называется такой механизм, который осуществляет рабочий процесс силового агрегата. Главное предназначение кривошипно-шатунного механизма – преобразование возвратно-поступательного перемещения всех поршней во вращательное движение коленвала.

Кривошипно-шатунный механизм определяет тип силового агрегата по рас-по-ло-же-нию цилиндров. В автомобильных двигателях (см. устройство двигателя автомобиля) ис-поль-зу-ют-ся различные варианты кривошипно-шатунных механизмов:

- Однорядные кривошипно-шатунные механизмы. Перемещение поршней может быть вертикальным либо под углом. Используются в рядных двигателях;

- Двухрядные кривошипно-шатунные механизмы. Перемещение поршней только под углом. Используются в V-образных двигателях;

- Одно- и двухрядные кривошипно-шатунные механизмы. Перемещение поршней горизонтальное. Применяются в случае, если габаритные размеры мотора по высоте ограничены.

Составляющие кривошипно-шатунного механизма подразделяются на

- Подвижные – поршни, пальцы и поршневые кольца, маховик и коленчатый вал, шатуны;

- Неподвижные – цилиндры, головка блока цилиндров (ГБЦ), блок цилиндров, картер, прокладка ГБЦ и поддон.

Кроме этого к кривошипно-шатунному механизму относятся разнообразные кре-пеж-ные элементы, а также шатунные и крепежные подшипники.

При рассмотрении устройства КШМ необходимо выделить основные элементы его конструкции: коленвал, коренная шейка, шатунная шейка, шатуны, вкладыши, поршневые кольца (маслосъемные и компрессионные), пальцы и поршни (см. работа поршня).

Сложная конструкция вала обеспечивает получение и передачу энергии от поршня с шатуном на последующие узлы и агрегаты. Сам вал собран из элементов, называемых коленами. Колена соединены цилиндрами, расположенными со смещением относительно основной центральной оси в определенном порядке. На техническом языке название этих цилиндров - шейки. Те шейки, что смещены, крепятся к шатунам, соответственно и название - шатунные. Шейки, расположенные вдоль основной оси - коренные. За счет расположения шатунных шеек со смещением относительно центральной оси образуется рычаг. Поршень, опускаясь вниз, через шатун заставляет проворачиваться коленчатый вал.

Варианты конструкций вала представлены на следующем рисунке.

В зависимости от числа цилиндров, а также конструктивных решений ДВС по рас-по-ло-же-нию цилиндров бывает однорядный или двухрядный.

В первом случае (1) цилиндры расположены в одной плоскости относительно коленчатого вала. Если конкретнее, то все они на двигателе расположены вертикально, по центральной оси, а сам вал находится внизу. В двухрядном двигателе (поз. 2 и 3), цилиндры размещены в два ряда под углом друг к другу 60, 90 или 180°, то есть противоположно друг к другу. Возникает вопрос: «А зачем?». Обратимся к физике. Энергия от сгорания рабочей смеси очень большая и значительная доля ее погашения приходится на коренные шейки коленчатого вала, которые хоть и железные, но имеют определенный запас прочности и ресурса. В четырехцилиндровом двигателе автомобиля этот вопрос решается просто: 4 цилиндра - 4 такта рабочего цикла по очереди. В итоге нагрузка на коленвал равномерно распределяется на всех участках. В тех ДВС, где цилиндров больше, или требуется большая мощность, их размещают в «V»-образном виде, дополнительно смягчая нагрузку на коленчатый вал. Таким образом, энергия гасится не вертикально, а под углом, что зна-чи-тель-но смягчает нагрузку на коленчатый вал.

После краткого рассмотрения устройства КШМ необходимо также уделить внимание коленчатому валу. Говоря о нагрузке на коленчатый вал, стоит остановиться на под-шип-ни-ках шеек коленвала. Рассмотрим соединение шатуна с коленчатым валом двигателя.

Те перегрузки, что испытывает вал, не под силу шариковым подшипникам. Здесь и огромное давление, высокая температура, труднодоступность смазки трущихся элементов и высокая скорость вращения. Поэтому именно для шеек применяются подшипники сколь-же-ния, которые обеспечивают работу всего двигателя. Вращение коленчатого вала происходит на вкладышах. Вкладыши делятся на коренные и шатунные. Из коренных вкладышей образуется кольцо вокруг коренных шеек вала. Из шатунных вкладышей по аналогии - вокруг шатунных шеек. Для уменьшения трения скользящие поверхности подшипников и шеек смазываются маслом, подаваемым через отверстия в коленвале под высоким дав-ле-ни-ем.

Значительную работу по обеспечению равномерности и плавности работы двигателя автомобиля выполняет маховик, о котором упоминалось ранее. Это зубчатое колесо на конце вала сглаживает перебои во вращении коленвала и обеспечивает совершение всех «холостых» тактов рабочего цикла каждого цилиндра ДВС.

Теперь обратимся к конструкции поршня двигателя.

Сам поршень представляет собой перевернутую вверх дном банку. Это самое дно имеет плавно вогнутую форму, что улучшает равномерность нагрузки на поршень при совершении рабочего хода и образование рабочей смеси. Поршень крепится к шатуну через палец с подшипником, обеспечивающим колебательные движения шатуна. Стенки поршня носят название «юбка». Она имеет, на первый взгляд, округлую форму, но есть едва заметные отличия.

Первое - это утолщение стенок юбки в направлениях движения шатуна. Поршень с шатуном через палец крепления давят поочередно друг на друга в одной плоскости. В той, которой собственно и двигается шатун относительно поршня. Следовательно, стенки поршня испытывают там большую нагрузку и давление, поэтому и сделаны толще.

Второе - это сужение диаметра юбки к низу. Сделано это для недопущения заклинивания поршня в цилиндре при нагреве и обеспечения смазки трущихся поверхностей юбки поршня и стенки цилиндра. Сами стенки цилиндра настолько гладко и ювелирно выполнены, что сравнимы с поверхностью зеркала. Но тогда остается зазор, который существенно влияет на герметичность цилиндра при такте сжатия и рабочего хода.

Для решения этих противоположных по смыслу проблем, на юбке поршня пре-дус-мот-ре-ны кольца. Именно через них сам поршень соприкасается со стенками цилиндра. На каждом поршне имеется два типа колец - компрессионные и маслосъемные. Комп-рес-си-он-ные кольца обеспечивают герметичность за счет давления сгораемых газов.

Маслосъемные кольца говорят сами за себя. Остатков масла, поступающего для смягчения трения в связке поршень-цилиндр, не должно оставаться при процессе горения топливно-воздушной смеси. Иначе возможна детонация, засорение свечей или форсунок остатками тяжелых фракций нефтяных продуктов, присутствующих в масле. А все это нарушает весь рабочий цикл. Поэтому масло, впрыскиваемое на стенки цилиндра при «холостых» тактах, снимается маслосъемными кольцами при рабочем ходе поршня.

Все цилиндры двигателя размещены в едином корпусе, который называется блоком цилиндров двигателя. Его конструкция довольно сложна. В нем многочисленное количество каналов для всех систем двигателя, а также он выполняет несущую основу для многих деталей и компонентов для силовой установки в целом.

Рассмотрим схему работы КШМ.

Поршень располагается на максимально удаленном расстоянии от коленчатого вала. Шатун и кривошип выстроены в одной линии. В тот момент, когда в цилиндр проникает горючее, происходит процесс возгорания. Продукты горения, в частности, расширяющие газы, способствуют перемещению поршня к коленчатому валу. Одновременно с этим перемещается также и шатун, нижняя головка которого проворачивает коленчатый вал на 180°. Затем шатун и его нижняя головка перемещаются и проворачиваются обратно, занимая исходную позицию. Поршень тоже возвращается в свое первоначальное положение. Такой процесс происходит в круговой последовательности.

По описанию работы КШМ видно, что кривошипно-шатунный механизм является главным механизмом мотора, от работы которого полностью зависит исправность транс-порт-но-го средства. Таким образом, этот узел необходимо постоянно контролировать, и при любом подозрении на неисправность, следует вмешиваться и устранять ее незамедлительно, так как результатом различных поломок кривошипно-шатунного механизма может ока-зать-ся полная поломка силового агрегата, ремонт которого очень дорогостоящий.

К основным признакам неисправности КШМ относятся следующие:

- Падение мощностных показателей двигателя;

- Появление посторонних шумов и стуков;

- Увеличенный расход масла;

- Возникновение дыма в отработанных газах;

- Перерасход топлива.

Шумы и стуки в моторе возникают из-за износа его главных составляющих и возникновение между сопряженными составляющими увеличенного зазора. При износе цилиндра и поршня, а также при возникновении большего зазора между ними появляется металлический стук, который удается отчетливо услышать при работе холодного мотора. Резкий и звонкий металлический стук при любых режимах работы мотора говорит об увеличенном зазоре между втулкой, верхней головки шатуна и поршневым пальцем. Усиление стука и шума при быстром увеличении числа оборотов коленвала свидетельствует об износе вкладышей шатунных или коренных подшипников, причем более глухой стук говорит об износе вкладышей коренных подшипников. Если износ вкладышей достаточно большой, то, вероятнее всего, давление масла резко понизится. В таком случае экс-плу-а-ти-ро-вать мотор не рекомендуется.

Падение мощности мотора возникает при износе цилиндров и поршней, износе или залегании в канавах поршневых колец, некачественной затяжке головки цилиндров. Подобные неисправности способствуют падению компрессии в цилиндре. Чтобы проверить компрессию, существует специальный прибор – компрессометр, измерения необходимо выполнять на теплом моторе. Для этого необходимо выкрутить все свечи, после чего установить наконечник компрессометра на место одной из них. При абсолютно открытом дросселе проворачивают мотор стартером в течение трех секунд. Подобным методом последовательно выполняют проверку всех остальных цилиндров. Значение компрессии должно быть в рамках, указанных в технических характеристиках мотора. Разница компрессии между цилиндрами не должна быть не выше 1 кг/см2.

Увеличенное потребление масла , перерасход топлива, образование дыма в отработанных газах обычно происходит при износе цилиндров и колец или при залегании поршневых колец. Вопрос с залеганием кольца можно решить без разборки мотора, залив в цилиндр через специальные отверстия для свечи соответствующую жидкость.

Отложение нагара на камерах сгорания и днищах поршней уменьшает теп-ло-про-вод-ность, что способствует перегреву мотора, повышению топливного расхода и падению мощности.

Трещины на стенках рубашки охлаждения блока, а также головки блока цилиндров могут образоваться в связи с замерзанием охлаждающей жидкости, в результате перегрева мотора, в результате заполнения охлаждающей системы (см. система охлаждения двигателя) горячего мотора холодной охлаждающей жидкостью. Трещины на блоке цилиндров могут пропускать охлаждающую жидкость в цилиндры. В связи с этим выхлопные газы приобретают белый цвет.

Выше рассмотрены основные неисправности КШМ.

Крепежные работы

Чтобы предотвратить пропуск охлаждающей жидкости и газов через прокладку головки цилиндров, следует периодически контролировать крепление головки ключом со специальной динамометрической рукояткой с определенной последовательностью и усилием. Положение затяжки и последовательность затягивания гаек обозначают ав-то-мо-биль-ные заводы.

Головку цилиндров из чугуна прикрепляют, когда мотор находится в нагретом положении, алюминиевую голову, наоборот, на холодный двигатель. Необходимость затягивания крепления алюминиевых головок в холодном состоянии объясняется разным коэффициентом линейного расширения материала шпилек и болтов и материала головки. В связи с этим подтягивание гаек на сильно разогретом моторе не обеспечивает после остывания мотора должной плотности прилегания к блоку головки цилиндров.

Затяжку болтов прикрепления поддона картера для предотвращения деформации картера, нарушения при герметичности также проверяют с соблюдением пос-ле-до-ва-тель-нос-ти, то есть поочередным затягиванием диаметрально противоположных болтов.

Проверка состояния кривошипно-шатунного механизма

Техническое состояние кривошипно-шатунных механизмов определяется:

- По компрессии (изменению давления) в цилиндрах мотора в конце хода сжатия;

- По расходу масла в процессе эксплуатации и уменьшению давления в системе смазки двигателя ;

- По разрежению в трубопроводе впуска;

- По утечке газов из цилиндров;

- По объему газов, проникающих в картер мотора;

- По наличию стуков в моторе.

Расход масла в малоизношенном моторе незначителен и может равняться 0,1-0,25 литра на 100 км пути. При общем значительном износе мотора расход масла может составлять 1 литр на 100 км и больше, что, как правило, сопровождается обильным дымом.

Давление в масляной системе мотора должно соответствовать пределам, ус-та-нов-лен-ным для данного типа мотора и используемого сорта масла. Уменьшение давления масла на незначительных оборотах коленвала прогретого силового агрегата указывает на неисправность в смазочной системе или на присутствие недопустимых износов под-шип-ни-ков мотора. Падение масляного давления по манометру до 0 говорит о не-исп-рав-нос-ти редукционного клапана или манометра.

Компрессия является показателем герметичности цилиндров мотора и ха-рак-те-ри-зу-ет состояние клапанов, цилиндров и поршней. Герметичность цилиндров можно установить с помощью компрессометра. Изменение давления (компрессию) проверяют после пред-ва-ри-тель-но-го разогрева мотора до 80°C при выкрученных свечах. Установив наконечник компрессометра в отверстия для свечей, проворачивают стартером коленвал мотора на 10 – 14 оборотов и фиксируют показания компрессометра. Проверка выполняется по 3 раза для каждого цилиндра. Если показания компрессии на 30 – 40% ниже установленной нормы, это говорит о неисправностях (пригорание поршневых колец или их поломка, повреждение прокладки головки цилиндров или негерметичность клапанов).

Разрежение в трубопроводе впуска мотора измеряют вакуумметром. Значение разрежения у работающего на установившемся режиме моторов может меняться от изношенности цилиндро–поршневой группы, а также от состояния элементов га-зо-расп-ре-де-ле-ния (см. газораспределительный механизм), регулировки карбюратора (см. устройство карбюратора) и установки зажигания. Таким образом, такой метод проверки является об-щим и не дает возможности выделить конкретную неисправность по одному показателю.

Объем газов, проникающих в картер мотора , изменяется из–за неплотности сопряжений цилиндр + поршень + поршневое кольцо, увеличивающейся по степени изнашивания данных деталей. Количество проникающих газов измеряют при полной нагрузке мотора.

Обслуживание КШМ заключается в постоянном контроле креплений и подтягивании ослабевших гаек и болтов картера, а также головки блока цилиндров. Болты крепления головки блока и гайки шпилек следует подтягивать на разогретом моторе в определенной последовательности.

Двигатель следует содержать в чистоте, каждый день протирать или промывать кисточкой, смоченной в керосине, после этого протирать сухой ветошью. Необходимо помнить, что грязь, пропитанная маслом и бензином, представляет серьезную опасность для возгорания при наличии каких–либо неисправностей в системе зажигания двигателя и системе питания двигателя , также способствует образованию коррозии.

Периодически нужно снимать головку блока цилиндров и удалять весь нагар, об-ра-зо-вав-ший-ся в камерах сгорания.

Нагар плохо проводит тепло. При определенной величине слоя нагара на клапанах и поршнях отвод тепла в охлаждающую жидкость резко ухудшается, происходит перегрев мотора и уменьшение его мощностных показателей. В связи с этим, возникает потребность в более частом включении низких передач и потребность в топливе возрастает. Интенсивность формирования нагара полностью зависит от вида и качества используемого для мотора масла и топлива. Самое интенсивное нагарообразование выполняется при использовании низкооктанового бензина с достаточно высокой температурой конца выкипания. Стуки, возникающие в таком случае при работе двигателя, имеют детонационный характер и в конечном итоге приводят к уменьшению срока работоспособности двигателя.

Нагар необходимо удалять с камер сгорания, со стержней и головок клапанов, из впускных каналов блока цилиндров, с днищ поршней. Нагар рекомендуется удалять с по-мощью проволочных щеток или металлических скребков. Предварительно нагар раз-мяг-ча-ет-ся керосином.

При последующей сборке мотора прокладку головки блока необходимо ус-та-нав-ли-вать таким образом, чтобы сторона прокладки, на которой наблюдается сплошная окантовка перемычек между краешками отверстий для камер сгорания, была направлена в сторону головки блока.

Стоит учесть, что во время движения машины за городом в течении 60–ти минут со скоростью 65–80 км/ч происходит выжигание (очистка) цилиндров от нагара.

При должном регулярном обслуживании КШМ его срок службы продлится на долгие годы.

Лабораторная работа № 1.Тема: Кривошипно-шатунный механизм.

Цель работы: усвоить устройство и работу КШМ и научиться пользоваться этими знаниями на практике.

Оборудование:

1.Макет двигателя.

2.Схемы и плакаты.

Ход работы.

1.Разборка с помощью инструмента элементов механизма КШМ.

Детали, составляющие кривошипно-шатунный механизм можно разделить на две группы: подвижные и неподвижные. К подвижным деталям относят: поршень, шатун и коленчатый вал с маховиком; к неподвижным - блок-картер, цилиндр, головку цилиндров, картер распределительных шестерен, поддон и картер маховика, а также прокладки, крепежные и фиксирующие детали.

Рисунок 1- Корпусные детали двигателя ЗИЛ-508:

1 - блок-картер; 2 и 5 - отверстия для отвода и ввода воды (охлаждающей жидкости); 3 - горизонтальная перегородка; 4 - отверстие для установки гильз цилиндров; б и 10 - прокладки; 7 - картер распределительных шестерен; 8 - отверстие для установки распределительного вала; 9 - крышка коренного подшипника; 11 - поддон картера; 12 - пластина; 13 - крышка картера маховика; 14 - картер маховики; А и Б - плоскости крепления головки цилиндров и картера распределительных шестерен.

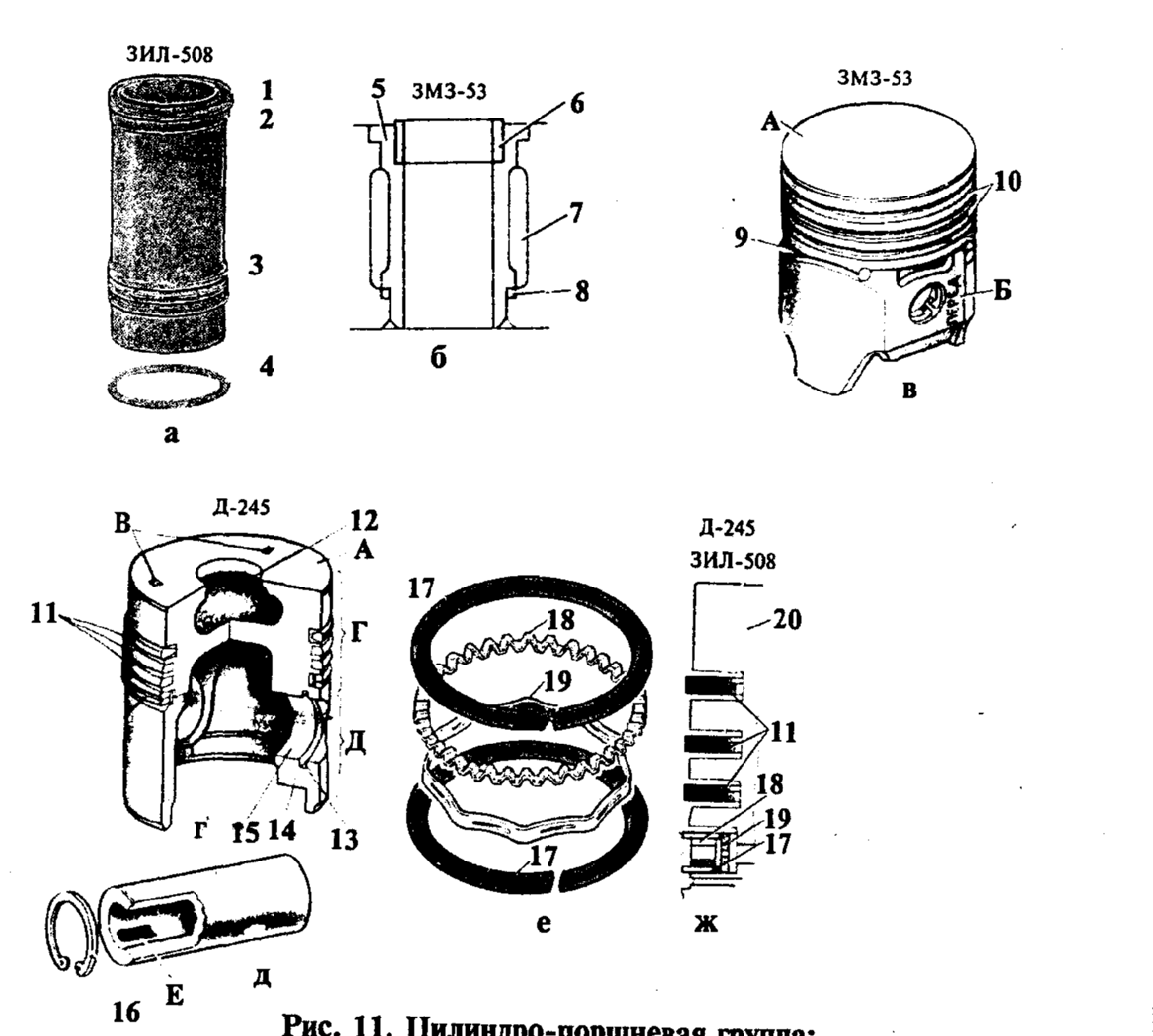

Цилиндры. У рассматриваемых двигателей цилиндры съемные. Отдельно изготовленный цилиндр называют гильзой. При использовании вставных гильз можно увеличить срок службы блок-картера счет замены изношенных гильз новыми. Гильзы обычно изготавливают из легированного чугуна. Внутреннюю поверхность гильзы, называемую зеркалом, тщательно обрабатывают и закаляют. Гильзы, наружная поверхность которых омывается охлаждающей жидкостью, называют «мокрыми» (Рисунок 3, а).

Рисунок 2- Головка цилиндров и схемы расположения впускных и выпускных каналов:

1- камера сгорания; 2 и 4- седла выпускного и впускного каналов; 3 - отверстие для свечи зажигания; 5 - каналы для охлаждающей жидкости; 6 – каналы для подвода горючей смеси (впускные каналы); 9 - стакан форсунки;10 - отверстие для штанги;11 - прокладка; 12 - отверстие для отвода воды из водяной рубашки; А - нижняя плоскость; Б - полость водяной рубашки; В и Г - выпускной и впускной каналы

На наружной поверхности гильзы выполнено два посадочных пояска 2 и 3, которые служат для плотной установки гильзы в блоке. Между нижним пояском гильзы и блоком цилиндра монтируют резиновые уплотнительные кольца 4, предотвращающие протекание воды в картер из водяной рубашки блока. Верхний торец гильзы немного выступает над плоскостью блока, что обеспечивает лучшее обжатие металлоасбестовой прокладки, создает надежное уплотнение от прорыва газов из цилиндра и попадания воды в цилиндр

Поршень. Он воспринимает и передает на шатун усилие, возникающее от давления газов, а также обеспечивает протекание всех тактов рабочего цикла. Отливают из алюминиевого сплава.

Рисунок 3- Цилиндро-поршневая группа:

А - гильза цилиндра; б - схема установки гильзы; в - поршень карбюраторного двигателя; г - поршень дизеля; д - поршневой палец; е - составное маслосъемное кольцо; ж - расположение колец на поршне;1 - буртик; 2 и 3 верхний и нижний пояски; 4 - уплотнительное кольцо;5 - гильза цилиндра; б - вставка; 7 - водяная рубашка; 8 - уплотнительная прокладка; 9 - прорезь; 10 - канавки под компрессионные и маслосъемные кольца; 11 - компрессионные кольца; 12 - выемка в днище поршня;13 - канавка для стопорного кольца; 14 - бобышка; 15 - отверстие для поршневого пальца; 16 - стопорное кольцо; 17 - плоское стальное кольцо;18 и 19 - осевой и радиальный расширители; 20 - поршень; А - днище; Б - метка установки поршня; В - метки массы и размерной группы поршня; Г - головка (уплотняющая часть); Д - юбка (направляющая часты);Е - метка размерной группы пальца.

Шатун. Он соединяет поршни с коленчатым валом и передает ему усилие от давления газов, воспринимаемого поршнями. Шатун изготавливают из высококачественной стали в виде стержня с двумя головками.

Рисунок 4- Шатун:

1 и 4 - верхняя и нижняя головки шатуна;2 - втулка верхней головки; З - стержень шатуна; 5 - вкладыш шатунного подшипника; б - крышка нижней головки шатуна;7 - шплинт; 8 - корончатая гайка;9 - фиксирующий усик вкладыша;10 - шатунный болт;11 - отверстие для масла

Коленчатый вал. Он воспринимает усилия, передающиеся от поршней через шатуны, и преобразует их во вращающий момент, который передается агрегатам трансмиссии, а также используется для привода в действие различных механизмов и деталей двигателя.

Коленчатый вал штампуют из высококачественной стали или отливают из высокопрочного чугуна. Он состоит из опорных коренных шеек 1, шатунных шеек 11, соединяющих их щек 2, носка (передней части) и хвостовика (задней части).

Рисунок 5- Коленчатые валы:

А - рядного дизеля; б - V-образного двигателя;1 - коренная шейка; 2 - щека; З - упорные полукольца; 4 и 10 - нижний и верхний вкладыши коренного подшипника; 5 - маховик; 6 - маслоотражатель; 7 - установочный штифт; 8 - болт крепления маховика; 9 - зубчатый венец;11 - шатунная шейка; 12 - противовесы; 13 - шестерня коленчатого вала;14 - ведущая шестерня привода масляного насоса; 15 - болт; 16 - шкив;17 - пробка; 18 - трубка для чистого масла; 19 - фланец; А - место клеймения размерной группы шеек; Б - канал подвода масла в полость шатунной шейки; В - полость шатунной шейки

Контрольные вопросы.

1.Назначение и классификация поршневых колец?

2.Назначение маховика?

Ответы:

Поршневые кольца по назначению различают на компрессионные и маслосъемные (Рисунок 3, е, ж).

Компрессионные кольца предотвращают прорыв газов из камеры сгорания в картер. Их изготовляют из легированного чугуна или стали. Вырез в поршневом кольце называют замком.

При перегреве двигателя образуются шлаковые отложения, которые заполняют зазоры между кольцами и стенками канавок поршня по высоте. Кольца перестают свободно перемещаться и пружинить. Это явление называют пригоранием (закоксовыванием) колец и оно сопровождается потерей мощности двигателя и повышенным расходом масла.

Маслосъемные кольца препятствуют проникновению масла из картера в камеру сгорания, снимая излишки масла со стенки цилиндра. Их устанавливают ниже уровня компрессионных. Они в отличие от компрессионных колец имеют сквозные прорези. На поршни многих двигателей устанавливают составные маслосъемные кольца (Рисунок 3, е) изготовленные из двух плоских стальных колец и двух пружинных расширителей - осевого и радиального. Осевой расширитель 18, расположенный между дисками, плотно прижимает их к стенкам канавки поршня. Радиальный расширитель 19 плотно прижимает диски к цилиндру.

Сборные кольца хорошо прилегают к поверхности цилиндра и обеспечивают низкий расход картерного масла.

2. Маховик. Он служит для равномерного вращения коленчатого вала и преодоления двигателем повышенных нагрузок при трогании с места и вовремя работы. Маховик представляет собой тяжелый чугунный диск.

Лабораторная работа № 2.

Тема: Механизм газораспределения.

Цель работы: усвоить устройство и работу механизма газораспределения и научиться пользоваться этими знаниями на практике.

Оборудование:

1.Макет двигателя и топливной аппаратуры.

2.Схемы и плакаты.

3.Учебник «Грузовые автомобили», В.А. Родичев.

Ход работы.

1.Разборка с помощью инструмента элементов механизма газораспределения двигателя.

2.Изучение устройства, работы.

4.Ответы на контрольные вопросы.

Рисунок 1- Механизм газораспределения двигателя ЗИЛ-508:

а - устройство; б - схема ограничения осевого смещения распределительного вала;1 - шестерня; 2 - упорный фланец; З - распорное кольцо; 4 - опорные шейки;5 - эксцентрик привода бензинового насоса; б и 7 - кулачки выпускных и впускных клапанов;

8 -распределительный вал; 9 - втулка;10 - впускной клапан; 11 - штанга;

12 - коромысло;13 - шестерня привода масляного насоса и распределителя

В четырехтактных двигателях применяют клапанный механизм газораспределения, служащий для своевременной подачи в цилиндры воздуха (в дизелях) или горючей смеси (в карбюраторных двигателях) и для выпуска из цилиндров отработавших газов.

Коленчатый вал с помощью шестерен вращает распределительный вал, каждый кулачок которого, набегая на толкатель, поднимает его вместе со штангой. Последняя поднимает один конец коромысла, а другой движется вниз и давит на клапан, опускал его и сжимая пружины клапана. Когда кулачок распределительного вала сходит с толкателя, штанга толкатель опускаются, а клапан под действием пружин, садится в седло, плотно закрывает отверстие канала.

Рисунок 2- Клапанный механизм:

а - выпускной клапан с механизмом вращения в сборе; б - механизм вращения;1 - клапан; 2 - полость; З - пружина клапана; 4 -сухарик; 5 - механизм вращения; 6 - втулка клапана; 7 - седло; 8- замочное кольцо; 9 - упорная шайба; 10 - дисковая пружина; 11 - корпус механизма вращения; 12 - шарик; 13 - возвратная пружина; А - фаска клапана.

Клапан служит для полной изоляции камеры сгорания от окружающей среды при его посадке в гнездо. Внутри клапана расположена полость 2, заполненная на 50-60% натрием.

Выпускной клапан двигателя типа ЗИЛ может проворачиваться принудительно во время работы двигателя специальным механизмом. Последний состоит из неподвижного корпуса 11, в котором по окружности расположены пять наклонных углублений для шариков 12 с их возвратными пружинами 13. На шариках свободно установлена дисковая (конусная) пружина 10, на. которую опирается через упорную шайбу 9 пружина З клапана.

Коромысло служит для опускания клапана на определенную величину и представляет собой неравноплечий рычаг, изготовленный из стали. На Регулировочный винт, с помощью которого устанавливают зазор между клапаном и бойком коромысла, и обеспечивают плотное закрытие клапанов.

Распределительный вал 8(Рисунок 1) предназначен для своевременного открытия и закрытия клапанов в определенной последовательности. Заодно с валом изготовлены кулачки 6 и 7 и опорные шейки 4.

Рисунок 3- Совмещение меток распределительных шестерен:

1-шестерня распределительного вала; 2-шестерня коленчатого вала.

Для того чтобы действие клапанов соответствовало определенному положению поршня в цилиндре, зубья указанных шестерен при сборке соединяют по меткам.

Контрольные вопросы.

1.Обьясните понятие «перекрытие клапанов»?

2.Что называется фазами газораспределения?

Ответы.

1. Для лучшей очистки цилиндров от отработавших газов и заполнения их свежим воздухом или горючей смесью клапаны открыты дольше, чем в простейшем двигателе.

Воздух поступает в цилиндры двигателя, несмотря на то что поршень идет некоторое время вверх. Воздух по инерции поступает в цилиндры через открытый клапан и после того, как поршень пройдет н.м.т. Впускной клапан закрывается с некоторым запаздыванием.

После закрытия впускного клапана происходит сжатие и рабочий ход. Выпуск отработавших газов из цилиндра, или открытие выпускного клапана, начинается до прихода поршня в н.м.т. за 50° по углу поворота коленчатого вала. Выпускной клапан закрывается после прохода поршнем в.м.т. Продолжительность открытия выпускного клапана по углу поворота коленчатого вала 252°.

В конце такта выпуска и начале такта впуска оба клапана некоторое время открыты одновременно, что соответствует 46° по углу поворота коленчатого вала. Такое перекрытие клапанов способствует лучшей очистке цилиндра от отработавших газов в результате его продувки свежим воздухом.

2. Периоды от момента открытия клапанов до момента их закрытия, выраженные в градусах поворота коленчатого вала, называют фазами газораспределения. Их изображают в виде таблицы или круговой диаграммы.

Лабораторная работа № 3.

Тема: Смазочная система двигателя.

Цель работы: усвоить устройство и работу смазочной системы двигателя и научиться пользоваться этими знаниями на практике.

Оборудование:

1.Макет двигателя.

2.Схемы и плакаты.

3.Учебник «Грузовые автомобили», В.А. Родичев.

Ход работы .

1.Разборка с помощью инструмента элементов смазочной системы двигателя.

2.Изучение устройства, работы.

4.Ответы на контрольные вопросы.

Смазочная система двигателя необходима для непрерывной подачи масла к трущимся поверхностям деталей и отвода от них теплоты.

Рисунок 1- Принципиальная схема смазочной системы дизеля Д-245:

1-масляный поддон; 2 - масляный насос; 3, 7 и 15 - соответственно редукционный; радиаторный и сливной клапаны; 4- масломерный щуп; 5 - промежуточная шестерня;

б - масляный фильтр; 8 - масляный радиатор; - сигнализатор аварийного давления масла; 10 - манометр; 11 - компрессор; 12 - втулка турбокомпрессора; 13 - ось коромысел; 14 и 19 - распределительный и коленчатый валы; 16 - маслоналивная горловина; 17 - главный масляный канал;18 - полость шатунной шейки.

Схема смазочной системы рядного двигателя. В большинстве двигателей применяют комбинированную смазочную систему. К наиболее нагруженным деталям масло подается под давлением, а к остальным - разбрызгиванием и самотеком. Под давлением смазываются коренные и шатунные подшипники коленчатого вала, клапанный механизм, втулки распределительных шестерен. Путь циркуляции масла под давлением в смазочной системе у большинства двигателей одинаков. При работе двигателя масло из поддона картера засасывается шестеренным насосом и подается под давлением к фильтру. Очищенное масло охлаждается в масляном радиаторе и поступает в главный масляный канал 17. далее оно проходит по каналам в блоке к коренным подшипникам коленчатого вала и шейкам распределительного вала. По наклонным каналам коленчатого вала масло попадает в полость 18 шатунных шеек, где дополнительно очищается, и, выходя на поверхность шеек, смазывает шатунные подшипники. Из магистрали масло поступает к пальцу промежуточной шестерни 5. По каналу в одной из шеек распределительного вала масло пульсирующим потоком подается в вертикальный канал блока и по каналам в головке и наружной трубке в пустотелую ось 13 коромысел. Через отверстия в валике коромысел масло поступает к втулкам коромысел и, стекая по штангам, смазывает толкатели и кулачки распределительного вала. Стенки цилиндров и поршней, поршневые пальцы, распределительные шестерни смазываются разбрызгиванием. Масло, вытекающее из подшипников коленчатого вала и стекающее с клапанного механизма, разбрызгивается быстровращающимся коленчатым валом на мелкие капли, образуя масляный туман. Капельки масла, оседая на поверхности цилиндров, поршней, кулачков распределительного вала, смазывают их и стекают в поддон картера, откуда масло вновь начинает свой путь. Поршневой палец смазывается капельками масла, которые попадают в отверстие верхней головки шатуна. В двигателях, имеющих канал в стержне шатуна, поршневой палец смазывается под давлением.

Работу смазочной системы контролируют по манометру 10, показывающему давление в главной магистрали. На некоторых двигателях, кроме того, устанавливают термометр для измерения температуры в смазочной системе и сигнализатор падения давления масла.

М а с л я н ы й н а с о с создает циркуляцию масла в смазочной системе. Его обычно устанавливают на блок-картере или крышке коренного подшипника коленчатого вала. Насосы смазочной системы выполняют двух или односекционными.

Двухсекционный насос имеет две секции: основную и дополнительную с общим входом и разными выходами. дополнительная (нижняя) секция у одних двигателей ЗИЛ-508) подает масло в радиатор, а у других (ЗМЗ-53) - в фильтр тонкой очистки масла. В обоих случаях, пройдя радиатор или фильтр, масло сливается в поддон картера. Секции разделены перегородкой

Рисунок 2- Масляные насосы:

а и б - двухсекционные; в - односекционный; 1 - вал привода; 2 - прокладка; З и 8 - корпуса верхней (основной) и нижней секций; 4 и 6- ведущие шестерни; 5 - перегородка; 7 - перепускной клапан; 9 и 11 - ведомые шестерни; 10 - редукционный клапан; 12 - маслоприемник; 13 - корпус насоса; А - входной канал; Б - выходной канал; В - разгрузочныйканал; Г замкнутое пространство между зубьями.

5. Каждая секция работает независимо от другой. В расточке корпуса насоса смонтирован редукционный клапан. Последний предохраняет от чрезмерного повышения давления (более 0,3 МПа), которое создается основной секцией масляного насоса при пуске холодного двигателя, когда масло имеет большую вязкость. В корпусе нижней секции насоса размещен перепускной клапан 7, который не пропускает холодное (густое) масло в радиатор. Он отрегулирован на давление 0,15 МПа и перепускает масло (при повышенном давлении) во впускную полость насоса.

Односекционный насос состоит из маслоприемника 12, корпуса 13, крышки и двух шестерен. В корпусе выполнены два цилиндрических колодца для установки шестерен. Ведущая шестерня б насоса крепится шпонкой на валу, который опирается на втулки, запрессованные в корпусе и крышке насоса. Ведомая шестерня 9, находясь в зацеплении с ведущей, свободно вращается на пальце, запрессованном в корпусе. Вращаясь в разные стороны, шестерни перегоняют зубьями масло от входного канала А к нагнетательному Б по внутренним стенкам корпуса 13.

Чтобы предотвратить быстрое изнашивание опор шестерен от нагрузки, возникающей между зубьями шестерен (пространство Г) в корпусе или крышке насоса делают разгрузочный канал В, по которому масло из пространства Г перепускается в канал Б.

Шестерни масляного насоса в дизеле получают вращение от коленчатого вала через приводную шестерню, а у карбюраторных двигателей - от шестерни, выполненной заодно с распределительным валом через вал 1 привода.

Масляные фильтры служат, для очистки масла в системе от примесей, которые появляются из-за износа трущихся деталей, попадания пыли из воздуха, образования нагара и отложения смолистых веществ. В двигателях используют фильтры тонкой очистки. Их делят на фильтры со сменными фильтрующими элементами и фильтры центробежной очистки масла. Фильтры называют полнопоточными, если через них проходит весь поток масла, циркулирующий в системе.

Рисунок 3- Маслоочиститель двигателя ЗМЗ-53:

А- фильтрующий элемент; б - устройство1 - крышка; 2 и 3 - наружный и внутренний цилиндры; 4 - бумажная лента; 5 и 12 - части корпуса; б и 8 - пружины; 7 - уплотнительное кольцо;9 - перепускной клапан; 10 - пустотелый стержень; 11 - прокладка;13 - проставка; 14 - соединительный штуцер

Контрольные вопросы.

1.Назначение, устройство, масленого радиатора?

2. Назначение, устройство, работа простейшего центробежного очистителя?

Ответы.

1.Масляный радиатор используют в летнее время для охлаждения масла. Он представляет собой неразборный узел, состоящий из ряда стальных трубок овального сечения и двух боковых бачков, для увеличения поверхности охлаждения трубки проходят через охлаждающие пластины. К бачкам приварены штуцера для подсоединения маслоподводящей и маслоотводящей трубок и ушки для крепления радиатора. Масляный радиатор установлен впереди водяного радиатора.

На двигателях ЗИЛ-508 масляный радиатор выполнен из единой многократно изогнутой трубки с навитой на нее ленточной спиралью.

Масло, двигаясь по трубкам радиатора, обдуваемого снаружи воздухом, охлаждается при полностью открытых жалюзи на 10-12° С.

При пониженном давлении масла в системе (около 0,1 МПа) масляный радиатор выключается краном. Радиаторный клапан верхней секции насоса служит для перепуска холодного масла в магистраль, минуя радиатор.

Рисунок 4- Простейший центробежный очиститель:

1 - жиклер; 2 - механические примеси;3 - ротор; 4 - ось; 5 – маслозаборная трубка; 6 - маслоподводящий канал корпус фильтра.

Из масляного насоса масло поступает под давлением через продольное и радиальное отверстия оси 4 внутрь ротора далее часть масла подходит через трубки к калиброванным отверстиям - жиклерам (форсункам) 1 и вытекает из них с большой скоростью. Отталкивающее действие (реакция) вытекающих струй масла вызывает вращение ротора в обратную сторону. Масло, вытекающее из ротора в корпус фильтра, сливается в картер двигателя.

При быстром вращении ротора тяжелые примеси, содержащиеся в масле, под действием центробежной силы отбрасываются к стенкам ротора и оседают на них в виде смолистого слоя.

При нормальном давлении масла ротор вращается с частотой вращения около 100 с -1 .

Лабораторная работа № 4.

Тема: Система охлаждения двигателя.

Цель работы: усвоить устройство и работу системы охлаждения двигателя и научиться пользоваться этими знаниями на практике.

Оборудование:

1.Макет двигателя.

2.Схемы и плакаты.

3.Учебник «Грузовые автомобили», В.А. Родичев.

Ход работы.

1.Разборка с помощью инструмента элементов системы охлаждения двигателя.

2.Изучение устройства, работы.

4.Ответы на контрольные вопросы.

Система охлаждения служит для отвода теплоты от нагретых деталей и поддержания нормального температурного режима работающего двигателя, что достигается искусственным охлаждением с помощью жидкости (жидкостное охлаждение) или окружающего воздуха (воздушное охлаждение). Для нормальной работы двигателя температура охлаждающей жидкости должна быть 80-95° С.

Рисунок 1-Система охлаждения двигателя ЗМЗ-53:

а - устройство; б - схема движения воздуха и воды; в - жалюзи; 1 - радиатор; 2 - датчик сигнализатора перегрева жидкости; 3 - пробка радиатора; 4 - кожух; 5 - водяной насос; 6 - перепускной шланг; 7 и 12 - отводящий и подводящий шланги; 8 - термостат; 9 - датчик температуры жидкости; 10 - штуцер; 11 - водяная рубашка; 13 - ремень вентилятора; 14 - сливной краник; 15 - вентилятор; 16 - жалюзи; 17 - пластина жалюзи; 18 – тросик.

На рисунке 1, а показана жидкостная система охлаждения карбюраторного V-образного двигателя. Каждый ряд блока имеет обособленную водяную рубашку. Нагнетаемая вода водяным насосом 5 разделяется на два потока в распределительные каналы и далее в водяную рубашку своего ряда блока, а из них в рубашки головок цилиндров.

При работе системы охлаждения значительное количество жидкости подается к наиболее нагретым местам - патрубкам выпускных клапанов и гнездам искровых свечей зажигания. У карбюраторных двигателей вода из рубашек головок цилиндров предварительно проходит через водяную рубашку впускной трубы, омывает стенки и нагревает смесь, поступающую из карбюратора по внутренним каналам трубы. При этом улучшается испарение бензина.

Радиатор служит для охлаждения воды, поступающей из водяной рубашки двигателя. Он состоит из верхнего и нижнего ба ков, сердцевины и деталей крепления. Баки и сердцевина для лучшей проводимости теплоты изготовлены из латуни.

В сердцевине размещен ряд тонких пластин, сквозь которые проходит множество вертикальных трубок, припаянных к ним (Рисунок 1, 6). Вода, поступающая через сердцевину радиатора, разветвляется на большое число мелких струек. При таком строении сердцевины вода охлаждается интенсивнее благодаря увеличению площади соприкосновения воды со стенками трубок.

Верхний и нижний баки патрубками 7 и 12 (Рисунок 1, а) соединены с рубашкой охлаждения двигателя. В нижем баке предусмотрен краник 14 для слива воды из радиатора. для ее спуска из водяной рубашки в нижней части блока цилиндров также имеются краники (с обеих сторон).

В систему охлаждения воду заливают через горловину верхнего бака, закрываемую пробкой 3.

Водяной насос и вентилятор объединены в одном корпусе.

Рисунок 2- Водяной насос и вентилятор двигателя ЗИЛ-508:

1 - крыльчатка вентилятора; 2 - шкив; 3 - подшипник; 4 - валик;5 - крыльчатка насоса; 6 - прокладка; 7 - корпус насоса; 8 – подводящий патрубок; 9 - корпус подшипников; 10 - манжета; 11 - уплотнительная шайба;12 - обойма сальникового уплотнения.

В системе жидкостного охлаждения предусмотрено двойное регулирование теплового режима двигателя с помощью: жалюзи 16 и термостата 8.

Т е р м о с т а т служит для ускорения прогрева холодного двигателя и автоматического регулирования его теплового режима в заданных пределах. Он представляет собой клапан, регулирующий количество циркулирующей жидкости через радиатор. На изучаемых двигателях применяют одноклапанные термостаты с твердым наполнителем - церезином (нефтяным воском).

Рисунок 3-Термостат:

а - устройство термостата с поворотным клапаном двигателя ЗИЛ-508;г - термостат с простым клапаном;1 - возвратная пружина; 2 - корпус; 3 - клапан (заслонка); 4 - рычаг;5 - шток; 6- направляющая втулка; 7 - мембрана; 8 - активная масса; 9 - баллов; 12 - седло; 13 - клапан; 14 - пружина; 15 - резиновый буфер; А - ход клапана.

При температуре охлаждающей жидкости выше 75° С активная масса 8 плавится и расширяется, воздействуя через мембрану, буфер и шток 5 на рычаг 4, который преодолевал силу пружины 1 начинает открывать клапан 3, полное открытие которого произойдет при температуре 90° С. В интервале температур от 75 до 90° с клапан термостата, изменяя свое положение регулирует количество охлаждающей жидкости, проходящей через радиатор, тем самым, поддерживая нормальный температурный режим двигателя. При температуре 90° С, когда активная масса баллона расплавлена, клапан вместе с баллоном садится вниз, преодолевая сопротивление пружины 14. При остывании масса в баллоне сжимается и пружина поднимает клапан вверх. При температуре 75° С клапан прижимается к седлу 12 корпуса, закрывая выход жидкости в радиатор.

Паровоздушный клапан необходим для сообщения внутренней полости радиатора с атмосферой. Он смонтирован в пробке 6 (Рисунок 4.) заливной горловины радиатора.

Контрольные вопросы.

1.Паровоздушный клапан устройство, работа, назначение?

2.Чем грозит перегрев и переохлаждение двигателя?

Ответы:

1.Паровоздушный клапан необходим для сообщения внутренней полости радиатора с атмосферой. Он смонтирован в пробке 6 (Рисунок 4.) заливной горловины радиатора

Рисунок 4- Паровоздушный клапан:

а - открыт паровой клапан; б - открыт воздушный клапан;1 и 4 - паровой и воздушный клапаны; 2 и 5 - пружины парового и воздушного клапанов; З - пароотводная трубка;6- пробка (крышка) заливной горловины радиатора.

Когда при охлаждении воды и конденсации пара в радиаторе создается разрежение, открывается воздушный клапан и в радиатор поступает атмосферный воздух. Воздушный клапан закрывается под действием пружины 5, когда давление воздуха внутри радиатора уравновешивается с атмосферным. Посредством воздушного клапана вода сливается из системы охлаждения при закрытой крышке горловины. При этом трубки радиатора предохраняются от разрушения под влиянием атмосферного давления в процессе остывания двигателя.

2. Средняя температура газов в цилиндрах работающего двигателя около 2000° С. В процессе работы стенки цилиндра, поршня и головки цилиндров нагреваются газами. Если двигатель не охлаждать, то сгорит масляная пленка между трущимися деталями, в результате чего повысится износ деталей, может возникнуть заклинивание поршней из-за их расширения и другие неисправности. Излишний отвод теплоты (переохлаждение) приводит к снижению мощности и экономичности двигателя вследствие ухудшения процесса смесеобразования. При этом увеличиваются потери на трение, так как свойства масла ухудшаются. Пониженный тепловой режим двигателя вызывает неполное сгорание топлива, отчего на стенках камеры сгорания образуется большой слой нагара. Происходит залегание поршневых колец в канавках поршня, возможно зависание клапанов.

Лабораторная работа № 5.

Тема: Система питания карбюраторного двигателя.

Цель работы: усвоить устройство и работу системы питания карбюраторного двигателя и научиться пользоваться этими знаниями на практике.

Оборудование:

1.Макет двигателя.

2.Схемы и плакаты.

3.Учебник «Грузовые автомобили», В.А. Родичев.

Ход работы.

1.Разборка с помощью инструмента элементов системы питания карбюраторного двигателя.

2.Изучение устройства, работы.

4.Ответы на контрольные вопросы.

Все двигатели, работающие на бензине имеют систему питания, предназначенную для приготовления горючей смеси, составленной из очищенных от примесей, бензина и воздуха в определенной пропорций, ее

подачи в цилиндры и выпуска

Рисунок 1 - Агрегаты системы питания карбюраторного двигателя ЗИЛ-508:

1 - подкапотное пространство; 2 - воздушный фильтр; 3 - карбюратор; 4 - ручка управления воздушной заслонкой карбюратора; 5 – ручка управления дроссельными заслонками; 6 - педаль управления дроссельными заслонками (акселератор); 7 - топливопровод; 9 - датчик указателя уровня топлива; 10 - топливный бак; 11 - крышка заливной горловины; 12 - приемная трубка топливопровода; 13 - выпускная труба; 14 - перегородка; 15 - фильтр-отстойник; 16 - труба с щелевидными отверстиями; 17 - глушитель; 18 - приемные трубы; 19 - выпускной трубопровод; 20 - фильтр тонкой очистки топлива; 21 бензонасос; 22 - заслонка;23 - жалюзи подкапотного канала; 24 - выпускной клапан;25 - впускной клапан.

При работе двигателя топливо из топливного бака через фильтр-отстойник подается бензонасосом 21 к карбюратору 3.Одновременно из подкапотного пространства через воздушный фильтр 2 в карбюратор засасывается при такте впуска очищенный воздух, который,смешиваясь с мелкораспыленными частицами бензина, образует горючую смесь поступающую через впускной трубопровод в цилиндры двигателя. Отработавшие газы из цилиндров отводятся через выпускной трубопровод 19 в приемные трубы 18, а из них к глушителю 17 выводятся в атмосферу.

Рисунок 2 - Карбюратор К-1З5МУ:

1- клапан;2 и 15 – воздушная и дроссельные заслонки;3 и 4- малый и большой диффузоры; 5 - винт регулировки количества смеси; 6 - крышка поплавковой камеры; 7 - сетчатый фильтр; 8 - игольчатый клапан;9 – ось поплавка; 10 - рычажок поплавка; 11 - поплавок; 12 - пробка; 13 - ось дроссельных заслонок; 14 и 16 - корпуса смесительной и поплавковой камер;17 - ограничитель частоты вращения коленчатого вала.

Рассмотрим работу карбюратора в разных режимах. Обе камеры карбюратора работают параллельно, но независимо. Каждая подает горючую смесь в свой ряд цилиндров и имеет главную дозирующую систему, экономайзер и систему холостого хода. Воздушная заслонка, поплавковая камера и ускорительный насос - общие для двух камер карбюратора.

Необходимый состав горючей смеси в диапазоне от малых до больших нагрузок обеспечивается главной дозирующей системой.

Главная дозирующая система каждой камеры состоит из большого 7 (Рисунок 3, а) и малого 5 диффузоров, распылителя 1, главных топливного 4 и воздушного 2 жиклеров. На эмульсионном распылителе 1 выше средней части имеются отверстия, в которые поступает добавляемый к топливу воздух, проходящий через воздушный жиклер 2. При работе двигателя топливо из поплавковой камеры 3 поступает через главный жиклер и распылитель в малый диффузор. Расход топлива из распылителя 1 (в положении дроссельной заслонки, открытой наполовину) больше, чем его приток через главный жиклер 4. Уровень топлива в распылителе понижается. Увеличивается количество воздуха, поступающего в распылитель через воздушный жиклер 2. Сечения топливного и воздушного жиклеров выбраны такими, чтобы состав горючей смеси при работе двигателя на средних нагрузках был экономичным.

Система холостого хода обеспечивает работу двигателя с малой

частотой вращения коленчатого вала. К системе холостого хода относят топливный жиклер 8 (Рисунок 3, б) холостого хода, воздушный жиклер 12,

каналы 11 и регулировочный винт 9. Сильное разрежение, создаваемое под дроссельной заслонкой 6, передается через нижнее отверстие 10 и каналы 11 системы холостого хода в поплавковую камеру. Топливо из поплавковой камеры, пройдя через главный жиклер 4 и топливный жиклер 8 холостого хода, поступает в канал, где к нему примешивается воздух через воздушный жиклер 12 и отверстие 10, расположенное выше дроссельной заслонки б. Образовавшаяся эмульсия вытекает через отверстие под дроссельной заслонкой и распыливается воздухом.

Основной задачей , использующиеся на всевозможной технике, является преобразование энергии, которая выделяется при сжигании определенных веществ, в случае с ДВС – это топливо на основе нефтепродуктов или спиртов и воздуха, необходимого для горения.

Преобразование энергии производится в механическое действие – вращение вала. Далее уже это вращение передается дальше, для выполнения полезного действия.

Однако реализация всего этого процесса не такая уж и простая. Нужно организовать правильно преобразование выделяемой энергии, обеспечить подачу топлива в камеры, где производиться сжигание топливной смеси для выделения энергии, отвод продуктов горения. И это не считая того, что тепло, выделяемое при сгорании нужно куда-то отводить, нужно убрать трение между подвижными элементами. В общем, процесс преобразования энергии сложен.

Поэтому ДВС – устройство довольно сложное, состоящее из значительного количества механизмов, выполняющих определенные функции. Что же касается преобразования энергии, то выполняет его механизм, называющийся кривошипно-шатунным. В целом, все остальные составные части силовой установки лишь обеспечивают условия для преобразования и обеспечивают максимально возможный выход КПД.

Принцип действия кривошипно-шатунного механизма

Основная же задача лежит на этом механизме, ведь он преобразовывает возвратно-поступательное перемещение поршня во вращение коленчатого вала, того вала, от движения которого и производится полезное действие.

Устройство КШМ

Чтобы было более понятно, в двигателе есть цилиндро-поршневая группа, состоящая из гильз и поршней. Сверху гильза закрыта головкой, а внутри ее помещен поршень. Закрытая полость гильзы и является пространством, где производится сгорание топливной смеси.

При сгорании объем горючей смеси значительно возрастает, а поскольку стенки гильзы и головка являются неподвижными, то увеличение объема воздействует на единственный подвижный элемент этой схемы – поршень. То есть поршень воспринимает на себя давление газов, выделенных при сгорании, и от этого смещается вниз. Это и является первой ступенью преобразования – сгорание привело к движению поршня, то есть химический процесс перешел в механический.

И вот далее уже в действие вступает кривошипно-шатунный механизм. Поршень связан с кривошипом вала посредством шатуна. Данное соединение является жестким, но подвижным. Сам поршень закреплен на шатуне посредством пальца, что позволяет легко шатуну менять положение относительно поршня.

Шатун же своей нижней частью охватывает шейку кривошипа, которая имеет цилиндрическую форму. Это позволяет менять угол между поршнем и шатуном, а также шатуном и кривошипом вала, но при этом смещаться шатун вбок не может. Относительно поршня он только меняет угол, а на шейке кривошипа он вращается.

Поскольку соединение жесткое, то расстояние между шейкой кривошипа и самим поршнем не изменяется. Но кривошип имеет П-образную форму, поэтому относительно оси коленвала, на которой размещен этот кривошип, расстояние между поршнем и самим валом меняется.

За счет применения кривошипов и удалось организовать преобразование перемещения поршня во вращение вала.

Но это схема взаимодействия только цилиндро-поршневой группы с кривошипно-шатунным механизмом.

На деле же все значительно сложнее, ведь имеются взаимодействия между элементами этих составляющих, причем механические, а это значит, что в местах контакта этих элементов будет возникать трение, которое нужно по максимуму снизить. Также следует учитывать, что один кривошип неспособен взаимодействовать с большим количеством шатунов, а ведь двигатели создаются и с большим количеством цилиндров – до 16. При этом нужно же и обеспечить передачу вращательного движения дальше. Поэтому рассмотрим, из чего состоит цилиндро-поршневая группа (ЦПГ) и кривошипно-шатунный механизм (КШМ).

Начнем с ЦПГ. Основными в ней являются гильзы и поршни. Сюда же входят и кольца с пальцами.

Гильза

Съёмная гильза

Гильзы существуют двух типов – сделанные непосредственно в блоке и являющиеся их частью, и съемные. Что касается выполненных в блоке, то представляют они собой цилиндрические углубления в нем нужной высоты и диаметра.

Съемные же имеют тоже цилиндрическую форму, но с торцов они открыты. Зачастую для надежной посадки в свое посадочное место в блоке, в верхней части ее имеется небольшой отлив, обеспечивающий это. В нижней же части для плотности используются резиновые кольца, установленные в проточные канавки на гильзе.

Внутренняя поверхность гильзы называется зеркалом, потому что она имеет высокую степень обработки, чтобы обеспечить минимально возможное трение между поршнем и зеркалом.

В двухтактных двигателях в гильзе проделываются на определенном уровне несколько отверстий, которые называются окнами. В классической схеме ДВС используется три окна – для впуска, выпуска и перепуска топливной смеси и отработанных продуктов. В оппозитных же установках типа ОРОС, которые тоже являются двухтактными, надобности в перепускном окне нет.

Поршень

Поршень принимает на себя энергию, выделяемую при сгорании, и за счет своего перемещения преобразовывает ее в механическое действие. Состоит он из днища, юбки и бобышек для установки пальца.

Устройство поршня

Именно днищем поршень и воспринимает энергию. Поверхность днища в бензиновых моторах изначально была ровной, позже на ней стали делать углубления для клапанов, предотвращающих столкновение последних с поршнями.

В дизельных же моторах, где смесеобразование происходит непосредственно в цилиндре, и составляющие смеси туда подаются по отдельности, в днищах поршня выполнена камера сгорания – углубления особой формы, обеспечивающие более лучшее смешивание компонентов смеси.

В инжекторных бензиновых двигателях тоже стали применять камеры сгорания, поскольку в них тоже составные части смеси подаются по отдельности.

Юбка является лишь его направляющей в гильзе. При этом нижняя часть ее имеет особую форму, чтобы исключить возможность соприкосновения юбки с шатуном.

Чтобы исключить просачивание продуктов горения в подпоршневое пространство используются поршневые кольца. Они подразделяются на компрессионные и маслосъемные.

В задачу компрессионных входит исключение появления зазора между поршнем и зеркалом, тем самым сохраняется давление в надпоршневом пространстве, которое тоже участвует в процессе.

Если бы компрессионных колец не было, трение между разными металлами, из которых изготавливаются поршень и гильза было бы очень высоким, при этом износ поршня происходил бы очень быстро.

В двухтактных двигателях маслосъемные кольца не применяются, поскольку смазка зеркала производиться маслом, которое добавляется в топливо.

В четырехтактных смазка производится отдельной системой, поэтому чтобы исключить перерасход масла используются маслосъемные кольца, снимающие излишки его с зеркала, и сбрасывая в поддон. Все кольца размещаются в канавках, проделанных в поршне.

Бобышки – отверстия в поршне, куда вставляется палец. Имеют отливы с внутренней части поршня для увеличения жесткости конструкции.

Палец представляет собой трубку значительной толщины с высокоточной обработкой внешней поверхности. Часто, чтобы палец не вышел за пределы поршня во время работы и не повредил зеркало гильзы, он стопориться кольцами, размещающимися в канавках, проделанных в бобышках.

Это конструкция ЦПГ. Теперь рассмотрим устройство кривошипно-шатунного механизма.

Шатун

Итак, состоит он из шатуна, коленчатого вала, посадочных мест этого вала в блоке и крышек крепления, вкладышей, втулки, полуколец.

Шатун – это стержень с отверстием в верхней части под поршневой палец. Нижняя часть его сделана в виде полукольца, которым он садится на шейку кривошипа, вокруг шейки он фиксируется крышкой, внутренняя поверхность ее тоже выполнена в виде полукольца, вместе с шатуном они и формируют жесткое, но подвижное соединение с шейкой – шатун может вращаться вокруг ее. Соединяется шатун со своей крышкой посредством болтовых соединений.

Шатун – это стержень с отверстием в верхней части под поршневой палец. Нижняя часть его сделана в виде полукольца, которым он садится на шейку кривошипа, вокруг шейки он фиксируется крышкой, внутренняя поверхность ее тоже выполнена в виде полукольца, вместе с шатуном они и формируют жесткое, но подвижное соединение с шейкой – шатун может вращаться вокруг ее. Соединяется шатун со своей крышкой посредством болтовых соединений.

Чтобы снизить трение между пальцем и отверстием шатуна применяется медная или латунная втулка.

По всей длине внутри шатун имеет отверстие, через которое масло подается для смазки соединения шатуна и пальца.

Коленчатый вал

Перейдем к коленчатому валу. Он имеет достаточно сложную форму. Осью его выступают коренные шейки, посредством которых он соединен с блоком цилиндров. Для обеспечения жесткого соединения, но опять же подвижного, в блоке посадочные места вала выполнены в виде полуколец, второй частью этих полуколец выступают крышки, которыми вал поджимается к блоку. Крышки к с блоком соединены болтами.

Коленвал 4-х цилиндрового двигателя

Коренные шейки вала соединены с щеками, которые являются одной из составных частей кривошипа. В верхней части этих щек располагается шатунная шейка.

Количество коренных и шатунных шеек зависит от количества цилиндров, а также их компоновки. В рядных и V-образных двигателях на вал передаются очень большие нагрузки, поэтому должно быть обеспечено крепление вала к блоку, способное правильно распределять эту нагрузку.

Для этого на один кривошип вала должно приходиться две коренные шейки. Но поскольку кривошип размещен между двух шеек, то одна из них будет играть роль опорной и для другого кривошипа. Из этого следует, что у рядного 4-цилиндрового двигателя на валу имеется 4 кривошипа и 5 коренных шеек.

У V-образных двигателей ситуация несколько иная. В них цилиндры расположены в два ряда под определенным углом. Поэтому один кривошип взаимодействует с двумя шатунами. Поэтому у 8-цилиндрового двигателя используется только 4 кривошипа, и опять же 5 коренных шеек.

Уменьшение трения между шатунами и шейками, а также блоком с коренными шейками достигается благодаря использованию вкладышей – подшипников трения, которые помещаются между шейкой и шатуном или блоком с крышкой.

Смазка шеек вала производится под давлением. Для подачи масла применяются каналы, проделанные в шатунных и коренных шейках, их крышках, а также вкладышах.

В процессе работы возникают силы, которые пытаются сместить коленчатый вал в продольном направлении. Чтобы исключить это используются опорные полукольца.

В дизельных двигателях для компенсации нагрузок используются противовесы, которые прикрепляются к щекам кривошипов.

Маховик

С одной из сторон вала сделан фланец, к которому прикрепляется маховик, выполняющий несколько функций одновременно. Именно от маховика передается вращение. Он имеет значительный вес и габариты, что облегчает вращение коленчатому валу после того, как маховик раскрутится. Чтобы запустить двигатель нужно создать значительное усилие, поэтому по окружности на маховик нанесены зубья, которые называются венцом маховика. Посредством этого венца стартер раскручивает коленчатый вал при запуске силовой установки. Именно к маховику присоединяются механизмы, которые и используют вращение вала на выполнение полезного действия. У автомобиля это трансмиссия, обеспечивающая передачу вращения на колёса.

С одной из сторон вала сделан фланец, к которому прикрепляется маховик, выполняющий несколько функций одновременно. Именно от маховика передается вращение. Он имеет значительный вес и габариты, что облегчает вращение коленчатому валу после того, как маховик раскрутится. Чтобы запустить двигатель нужно создать значительное усилие, поэтому по окружности на маховик нанесены зубья, которые называются венцом маховика. Посредством этого венца стартер раскручивает коленчатый вал при запуске силовой установки. Именно к маховику присоединяются механизмы, которые и используют вращение вала на выполнение полезного действия. У автомобиля это трансмиссия, обеспечивающая передачу вращения на колёса.

Чтобы исключить осевые биения, коленчатый вал и маховик должны быть хорошо отбалансированы.

Другой конец коленчатого вала, противоположный фланцу маховика используется зачастую для привода остальных механизмом и систем мотора: к примеру, там может размещаться шестерня привода масляного насоса, посадочное место для приводного шкива.

Это основная схема коленчатого вала. Особо нового пока ничего не придумано. Все новые разработки направлены пока только на снижение потерь мощности в результате трения между элементами ЦПГ и КШМ.

Также стараются снизить нагрузку на коленчатый вал путем изменения углов положения кривошипов относительно друг друга, но особо значительных результатов пока нет.